Diferencia entre revisiones de «Aluminio»

m Revertidos los cambios de 190.102.212.128 (disc.) a la última edición de TXiKiBoT |

|||

| Línea 93: | Línea 93: | ||

La recuperación del metal a partir de la [[chatarra]], material viejo o deshechos ([[reciclado]]) era una práctica conocida desde principios del siglo XX. Sin embargo, es a partir de los [[años 1960]] cuando se generaliza, más por razones medioambientales que estrictamente económicas, ya que el reciclaje consume el 5% de lo que consume la producción metalúrgica a partir del mineral. |

La recuperación del metal a partir de la [[chatarra]], material viejo o deshechos ([[reciclado]]) era una práctica conocida desde principios del siglo XX. Sin embargo, es a partir de los [[años 1960]] cuando se generaliza, más por razones medioambientales que estrictamente económicas, ya que el reciclaje consume el 5% de lo que consume la producción metalúrgica a partir del mineral. |

||

== Isótopos == |

|||

segun el articulo 68 parrafo9 columna34 de "britanic international of aluminium" (revista) descrive el aluminio como una materia comestible 100 porsiento ilegal grasias a que sus sustansias pueden ser'' alusinogenas '' |

|||

{{VT|Magnesio}} |

|||

[[Archivo:Lingot aluminium.jpg|200px|left|thumb|Lingote de aluminio.]] |

|||

El aluminio tiene nueve [[isótopo]]s cuyas [[masa atómica|masas atómicas]] varían entre 23 y 30 [[u]]. Tan sólo el <sup>27</sup>Al, estable, y <sup>26</sup>Al, radiactivo con un [[periodo de semidesintegración]] de 7,2×10<sup>5</sup> años, se encuentran en la naturaleza. El <sup>26</sup>Al se produce en la [[atmósfera]] al ser bombardeado el [[argón]] con [[Radiación cósmica|rayos cósmicos]] y protones. Los isótopos de aluminio tienen aplicación práctica en la [[Datación radiométrica|datación]] de [[sedimentación|sedimentos]] marinos, hielos glaciares, [[meteorito]]s, etc. La relación <sup>26</sup>Al/<sup>10</sup>[[Berilio|Be]] se ha empleado en el análisis de procesos de transporte, deposición, sedimentación y erosión a escalas de tiempo de millones de años. |

|||

El <sup>26</sup>Al cosmogénico se aplicó primero en los estudios de la [[Luna]] y los meteoritos. Éstos últimos se encuentran sometidos a un intenso bombardeo de rayos cósmicos durante su viaje espacial, produciéndose una cantidad significativa de <sup>26</sup>Al. Tras su impacto contra la Tierra, la atmósfera, que filtra los rayos cósmicos, detiene la producción de <sup>26</sup>Al permitiendo determinar la fecha en la que el meteorito cayó. |

|||

== Características == |

== Características == |

||

Revisión del 22:27 22 nov 2009

| Magnesio ← Aluminio → Silicio | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Tabla completa • Tabla ampliada | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Información general | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Nombre, símbolo, número | Aluminio, Al, 13 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Serie química | Metales del bloque p | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Grupo, período, bloque | 13, 3, p | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Masa atómica | 26,9815386(8) u | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Configuración electrónica | [Ne]3s23p1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

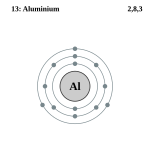

| Electrones por nivel | 2, 8, 3 (imagen) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Apariencia | Plateado | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Propiedades atómicas | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Radio medio | 125 pm | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Electronegatividad | 1,61 (escala de Pauling) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Radio atómico (calc) | 118 pm (radio de Bohr) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Radio covalente | 118 pm | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Estado(s) de oxidación | 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Óxido | Anfótero | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.ª energía de ionización | 577,5 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.ª energía de ionización | 1816,7 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.ª energía de ionización | 2744,8 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4.ª energía de ionización | 11 577 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5.ª energía de ionización | 14 842 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6.ª energía de ionización | 18 379 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7.ª energía de ionización | 23 326 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8.ª energía de ionización | 27 465 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9.ª energía de ionización | 31 853 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10.ª energía de ionización | 38 473 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Líneas espectrales |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Propiedades físicas | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Estado ordinario | Sólido | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Densidad | 2698,4 kg/m3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Punto de fusión | 933,47 K (660 °C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Punto de ebullición | 2792 K (2519 °C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Entalpía de vaporización | 293,4 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Entalpía de fusión | 10,79 kJ/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Presión de vapor | 2,42 × 10-6 Pa a 577 K | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Volumen molar | 10,00×10-6 m3/mol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Varios | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Estructura cristalina | cúbica centrada en las caras | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Calor específico | 900 J/(kg·K) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Conductividad eléctrica | 37,7 × 106 S/m | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Conductividad térmica | 237 W/(m·K) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Velocidad del sonido | 6400 m/s a 293,15 K (20 °C) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Isótopos más estables | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Artículo principal: Isótopos del aluminio | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Valores en el SI y condiciones normales de presión y temperatura, salvo que se indique lo contrario. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

El aluminio es un elemento químico, de símbolo Al y número atómico 13. Se trata de un metal no ferromagnético. Es el tercer elemento más común encontrado en la corteza terrestre. Los compuestos de aluminio forman el 8% de la corteza de la tierra y se encuentran presentes en la mayoría de las rocas, de la vegetación y de los animales.[1] En estado natural se encuentra en muchos silicatos (feldespatos, plagioclasas y micas). Como metal se extrae únicamente del mineral conocido con el nombre de bauxita, por transformación primero en alúmina mediante el proceso Bayer y a continuación en aluminio metálico mediante electrólisis.

Este metal posee una combinación de propiedades que lo hacen muy útil en ingeniería mecánica, tales como su baja densidad (2.700 kg/m3) y su alta resistencia a la corrosión. Mediante aleaciones adecuadas se puede aumentar sensiblemente su resistencia mecánica (hasta los 690 MPa). Es buen conductor de la electricidad y del calor, se mecaniza con facilidad y es relativamente barato. Por todo ello es desde mediados del siglo XX[2] el metal que más se utiliza después del acero.

Fue aislado por primera vez en 1825 por el físico danés H. C. Oersted. El principal inconveniente para su obtención reside en la elevada cantidad de energía eléctrica que requiere su producción. Este problema se compensa por su bajo coste de reciclado, su dilatada vida útil y la estabilidad de su precio.

Historia

Tanto en Grecia como en la Antigua Roma se empleaba el alumbre (del latín alūmen, -ĭnis, alumbre), una sal doble de aluminio y potasio como mordiente en tintorería y astringente en medicina, uso aún en vigor.

Generalmente se reconoce a Friedrich Wöhler el aislamiento del aluminio en 1827. Aun así, el metal fue obtenido, impuro, dos años antes por el físico y químico danés Hans Christian Ørsted. En 1807, Humphrey Davy propuso el nombre aluminum para este metal aún no descubierto, pero más tarde decidió cambiarlo por aluminium por coherencia con la mayoría de los nombres de elementos, que usan el sufijo -ium. De éste derivaron los nombres actuales en inglés y en otros idiomas; no obstante, en los EE. UU. con el tiempo se popularizó el uso de la primera forma, hoy también admitida por la IUPAC aunque prefiere la otra.[3]

Cuando fue descubierto se encontró que era extremadamente difícil su separación de las rocas de las que formaba parte, por lo que durante un tiempo fue considerado un metal precioso, más caro que el oro. A mitad del siglo XIX, se obtuvieron en Francia pequeñas cantidades de aluminio por reducción de cloruro alumínico-sódico con sodio, procedimiento desarrollado por Saint-Claire Deville basándose en los trabajos de Oersted y Wöhler. Se exhibieron barras de aluminio junto con las joyas de la corona de Francia en la Exposición Universal de 1855 y se dijo que Napoleón III había encargado un juego de platos de aluminio para sus más ilustres invitados.

En 1882 el aluminio era considerado un metal de asombrosa rareza del que se producían en todo el mundo menos de 2 toneladas anuales. En 1884 se seleccionó el aluminio como material para realizar el vértice del Monumento a Washington, en una época en que la onza (30 gramos) costaba el equivalente al sueldo diario de los obreros que intervenían en el proyecto;[4] tenía el mismo valor que la plata.

Sin embargo, con las mejoras de los procesos los precios bajaron continuamente hasta colapsarse en 1889 tras descubrirse un método sencillo de extracción del metal aluminio. La invención de la dinamo por Siemens en 1866 proporcionó la técnica adecuada para producir la electrólisis del alumnio. La invención del proceso Hall-Héroult en 1886 (patentado independientemente por Héroult en Francia y Hall en EE.UU.) abarató el proceso de extracción del aluminio a partir del mineral, lo que permitió, junto con el proceso Bayer (inventado al año siguiente, y que permite la obtención de óxido de alumnio puro a partir de la bauxita), que se extendiera su uso hasta hacerse común en multitud de aplicaciones. Sus aplicaciones industriales son relativamente recientes, produciéndose a escala industrial desde finales del siglo XIX. Ello posibilitó que el aluminio pasara a ser un metal común y familiar.[5] Para 1895 su uso como material de construcción estaba tan extendido que había llegado a Sídney, Australia, donde se utilizó en la cúpula del Edificio de la Secretaría.

La producción mundial alcanzó las 6.700 toneladas hacia 1900, 700.000 en 1939 y en 1943 llegó a los dos millones debido al impulso de la II Guerra Mundial. Desde entonces la producción se ha disparado hasta superar la de todos los demás metales no férreos.

Actualmente el proceso ordinario de obtención del metal consta de dos etapas, la obtención de alúmina por el proceso Bayer a partir de la bauxita, y posterior electrólisis del óxido para obtener el aluminio.

La recuperación del metal a partir de la chatarra, material viejo o deshechos (reciclado) era una práctica conocida desde principios del siglo XX. Sin embargo, es a partir de los años 1960 cuando se generaliza, más por razones medioambientales que estrictamente económicas, ya que el reciclaje consume el 5% de lo que consume la producción metalúrgica a partir del mineral.

Isótopos

El aluminio tiene nueve isótopos cuyas masas atómicas varían entre 23 y 30 u. Tan sólo el 27Al, estable, y 26Al, radiactivo con un periodo de semidesintegración de 7,2×105 años, se encuentran en la naturaleza. El 26Al se produce en la atmósfera al ser bombardeado el argón con rayos cósmicos y protones. Los isótopos de aluminio tienen aplicación práctica en la datación de sedimentos marinos, hielos glaciares, meteoritos, etc. La relación 26Al/10Be se ha empleado en el análisis de procesos de transporte, deposición, sedimentación y erosión a escalas de tiempo de millones de años.

El 26Al cosmogénico se aplicó primero en los estudios de la Luna y los meteoritos. Éstos últimos se encuentran sometidos a un intenso bombardeo de rayos cósmicos durante su viaje espacial, produciéndose una cantidad significativa de 26Al. Tras su impacto contra la Tierra, la atmósfera, que filtra los rayos cósmicos, detiene la producción de 26Al permitiendo determinar la fecha en la que el meteorito cayó.

Características

Características físicas

Entre las características físicas del aluminio, destacan las siguientes:

- Es un metal ligero, cuya densidad es de 2700 kg/m3 (2,7 veces la densidad del agua), un tercio de la del acero.

- Tiene un punto de fusión bajo: 660 °C (933 K).

- El peso atómico del aluminio es de 26,9815 u.

- Es de color blanco brillante, con buenas propiedades ópticas y un alto poder de reflexión de radiaciones luminosas y térmicas.

- Tiene una elevada conductividad eléctrica comprendida entre 34 y 38 m/(Ω mm2) y una elevada conductividad térmica (80 a 230 W/(m·K)).

- Resistente a la corrosión, a los productos químicos, a la intemperie y al agua de mar, gracias a la capa de Al2O3 formada.

- Abundante en la naturaleza. Es el tercer elemento más común en la corteza terrestre, tras el oxígeno y el silicio.

- Su producción metalúrgica a partir de minerales es muy costosa y requiere gran cantidad de energía eléctrica.

- Material fácil y barato de reciclar.

Características mecánicas

Entre las características mecánicas del aluminio se tienen las siguientes:

- De fácil mecanizado debido a su baja dureza.

- Muy maleable, permite la producción de láminas muy delgadas.

- Bastante dúctil, permite la fabricación de cables eléctricos.

- Material blando (Escala de Mohs: 2-3). Límite de resistencia en tracción: 160-200 N/mm2 [160-200 MPa] en estado puro, en estado aleado el rango es de 1400-6000 N/mm2. El duraluminio fue la primera aleación de aluminio endurecida que se conoció, lo que permitió su uso en aplicaciones estructurales.

- Para su uso como material estructural se necesita alearlo con otros metales para mejorar las propiedades mecánicas, así como aplicarle tratamientos térmicos.

- Permite la fabricación de piezas por fundición, forja y extrusión.

- Material soldable.

- Con CO2 absorbe el doble del impacto.

Características químicas

- Debido a su elevado estado de oxidación se forma rápidamente al aire una fina capa superficial de óxido de aluminio (Alúmina Al2O3) impermeable y adherente que detiene el proceso de oxidación, lo que le proporciona resistencia a la corrosión y durabilidad. Esta capa protectora, de color gris mate, puede ser ampliada por electrólisis en presencia de oxalatos. Ciertas aleaciones de alta dureza presentan problemas graves de corrosión intercristalina.

- El aluminio tiene características anfóteras. Esto significa que se disuelve tanto en ácidos (formando sales de aluminio) como en bases fuertes (formando aluminatos con el anión [Al (OH)4]-) liberando hidrógeno.

- La capa de óxido formada sobre el aluminio se puede disolver en ácido cítrico formando citrato de aluminio.

- El principal y casi único estado de oxidación del aluminio es +III como es de esperarse por sus tres electrones en la capa de valencia (Véase también: metal pesado, electrólisis).

El aluminio reacciona con facilidad con HCl, NaOH, ácido perclórico, pero en general resiste la corrosión debido al óxido. Sin embargo cuando hay iones Cu2+ y Cl- su pasivación desaparece y es muy reactivo.

Los alquilaluminios, usados en la polimerización del etileno,[6] son tan reactivos que destruyen el tejido humano y producen reacciones exotérmicas violentas al contacto del aire y del agua.[7]

El óxido de aluminio es tan estable que se utiliza para obtener otros metales a partir de sus óxidos (Cromo, Manganeso, etc.) por el proceso aluminotérmico.

Aplicaciones y usos

Ya sea considerando la cantidad o el valor del metal empleado, el uso industrial del aluminio excede al del cualquier otro metal exceptuando el hierro / acero. Es un material importante en multitud de actividades económicas y ha sido considerado un recurso estratégico en situaciones de conflicto..

Aluminio metálico

El aluminio se utiliza rara vez 100% puro y casi siempre se usa aleado con otros metales para mejorar alguna de sus características. El aluminio puro se emplea principalmente en la fabricación de espejos, tanto para uso doméstico como para telescopios reflectores.

Los principales usos industriales de las aleaciones metálicas de aluminio son:

- Transporte; como material estructural en aviones, automóviles, tanques, superestructuras de buques y bicicletas.

- Estructuras portantes de aluminio en edificios (véase Eurocódigo 9)

- Embalaje de alimentos; papel de aluminio, latas, tetrabriks, etc.

- Carpintería metálica; puertas, ventanas, cierres, armarios, etc.

- Bienes de uso doméstico; utensilios de cocina, herramientas, etc.

- Transmisión eléctrica. Aunque su conductividad eléctrica es tan sólo el 60% de la del cobre, su mayor ligereza disminuye el peso de los conductores y permite una mayor separación de las torres de alta tensión, disminuyendo los costes de la infraestructura.

- Recipientes criogénicos (hasta -200 °C), ya que contrariamente al acero no presenta temperatura de transición dúctil a frágil. Por ello la tenacidad del material es mejor a bajas temperaturas.

- Calderería.

Debido a su gran reactividad química, el aluminio se usa finamente pulverizado como combustible sólido de cohetes espaciales y para aumentar la potencia de los explosivos.

También se usa como ánodo de sacrificio y en procesos de aluminotermia (termita) para la obtención y soldadura de metales.

Compuestos no metálicos de aluminio

- El óxido de aluminio, también llamado alúmina, (Al2O3) es un producto intermedio de la obtención de aluminio a partir de la bauxita. Se utiliza como revestimiento de protección y como adsorbente para purificar productos químicos. El óxido de aluminio cristalino se llama corindón y se utiliza principalmente como abrasivo. El corindón transparente se llama rubí cuando es rojo y zafiro en los otros casos, utilizándose en joyería y en los emisores de rayos láser. El rubí y el zafiro también pueden ser producidos artificialmente.[8]

- Los haluros de aluminio tienen características de ácido Lewis y son utilizados como tales como catalizadores o reactivos auxiliares. En particular, el cloruro de aluminio (AlCl3) se emplea en la producción de pinturas y caucho sintético así como en el refino de petróleo.

- Los aluminosilicatos son una clase importante de minerales. Forman parte de las arcillas y son la base de muchas cerámicas y vidrios. En vidrios y cerámicas también se utilizan óxidos de aluminio y el borato de aluminio (Al2O3 · B2O3).

- El hidróxido de aluminio (Al (OH)3) se emplea como antiácido, como mordiente, en tratamiento de aguas, en la producción de cerámica y vidrio y en la impermeabilización de tejidos.

- Los hidruros complejos de aluminio son reductores valiosos en síntesis orgánica.

- El sulfato de aluminio (Al2(SO4)3) y el sulfato de amonio y aluminio (Al (NH4)(SO4)2) se emplean como modiente el tratamiento en el tratamiento de aguas, en la producción de papel, como aditivo alimentario y en el curtido del cuero.[9]

- El fosfato de aluminio (AlPO4) se utiliza, junto con otras materias, como deshidratante a alta temperatura.

- El borohidruro de aluminio (Al (BH4)3) se añade como aditivo a los combustibles de aviones de reacción.

- Las sales de aluminio de los ácidos grasos (por ejemplo el estearato de aluminio) forman parte de la formulación del napalm.

- En muchas vacunas, ciertas sales de aluminio realizan la función de adyuvante inmune para ayudar a la proteína de la vacuna a adquirir suficiente potencia para estimular al sistema inmunológico.

- El Al (CH2CH3)3 arde violentamente al aire y destruye rápidamente los tejidos.

Producción

Aunque el aluminio es un material muy abundante en la corteza terrestre (8%), raramente se encuentra libre debido a su alta reactividad, por lo que normalmente se encuentra formando óxidos e hidróxidos, que a su vez se hallan mezclados con óxidos de otros metales y con sílice.

El mineral del que se extrae el aluminio casi exclusivamente se llama bauxita. Las bauxitas son productos de erosión, ricos en aluminio (del 20% al 30% en masa), procedentes de rocas madres silicatoalumínicas. Están formadas por hidróxidos de aluminio (hidrargilita-gibbsita Al (OH)3, bohemita AlOOH y diasporita AlOOH), óxidos de hierro y titanio así como ácido silícico (caolinita y cuarzo). Primero se extrajo en Les Baux --de ahí su nombre, Francia y desde entonces se ha encontrado en muchos lugares en todo el mundo. Actualmente, la mayor parte de la minería de bauxita está situada en el Caribe, Australia, Brasil y África, que producen bauxitas más fáciles de disgregar que las europeas.

Existen otras materias primas, como silicatos alumínicos (arcilla, anortosita, residuos del lavado de la hulla) que son menas pobres de aluminio, con una riqueza de entre un 10% y 20% en masa. La producción a partir de estas menas es posible, pero actualmente no es rentable.

Producción mundial de aluminio

En 2006 la producción mundial de este metal ascendía a 33,1 millones de toneladas. Los mayores productores mundiales son China (con 8,7 millones de toneladas al año) y Rusia (con 3,7). De esta producción, una parte muy importante se debe al reciclado, mientras que el resto procede de las reservas de bauxita.[10]

Producción de alúmina por proceso Bayer

El proceso Bayer, inventado por Karl Bayer en 1889, es el método utilizado mayoritariamente para producir alúmina a partir de la bauxita.

El proceso comienza con un lavado de la bauxita molida con una solución de soda cáustica a alta presión y temperatura. Los minerales de aluminio se disuelven mientras que los otros componentes de la bauxita, principalmente sílice y óxidos de hierro y titanio permanecen sólidos y se depositan en el fondo de un decantador de donde son retirados.

A continuación se recristaliza el hidróxido de aluminio de la solución y se calcina a más de 900°C para producir una alúmina, Al2O3, de alta calidad.

Electrólisis de la alúmina

El óxido de aluminio (o alúmina) se disuelve en un baño fundido de criolita (Na3AlF6) y se electroliza en una celda electrolítica usando ánodos y cátodo de carbono. Se realiza de esta manera, ya que la alúmina proveniente del proceso Bayer tiene un punto de fusión extremadamente alto (por encima de los 2000 °C), muy caro y difícil de alcanzar en la práctica industrial. La mezcla con la criolita da una mezcla eutéctica, que logra bajar el punto de fusión a alrededor de los 900 °C. Por esta razón el consumo energético que se utiliza para obtener aluminio es muy elevado y lo convierte en uno de los metales más caros de obtener, ya que es necesario gastar entre 17 y 20 kWh por cada kilo de metal de aluminio. De estos baños se obtiene aluminio metálico en estado líquido con una pureza entre un 99,5 y un 99,9%, quedando trazas de hierro y silicio como impurezas principales.[11]

La electrólisis es un proceso electroquímico en el que se hace pasar una corriente eléctrica a través de una solución que contiene compuestos disociados en iones para provocar una serie de transformaciones químicas. La corriente eléctrica se proporciona a la solución sumergiendo en ella dos electrodos, uno llamado cátodo y otro llamado ánodo, conectados respectivamente al polo negativo y al polo positivo de una fuente de corriente continua.

La celda electrolítica usada para obtener el aluminio tiene unos electrodos dispuestos en forma horizontal, a diferencia de los usados para afinar Fe o Cu. El baño electrolítico debe tener menor densidad que el aluminio a esa temperatura (alrededor de 2300 kg/m3 a 900 °C), ya que el aluminio ya refinado debe depositarse en el fondo de la cuba electrolítica, saliendo por el fondo del recipiente. Se calcula que por cada tonelada producida de Aluminio metálico, se consumen 460 kg de carbono, proveniente de los electrodos.

El gran problema del aluminio es el precio de la energía que consume para producirlo y que representa entre un 25% y un 30% del costo de producción del metal. Por esta razón se están desarrollando procesos alternativos que permiten una reducción de la energía necesaria, hasta un 70% menos que con el procedimiento electrolítico.[12]

Purificación y conformado del aluminio

El aluminio procedente de las cubas electrolíticas pasa a hornos para mezclarlo de manera precisa con otros metales para formar diversas aleaciones con propiedades específicas diseñadas para diversos usos. El metal se purifica en un proceso denominado adición de fundente y después se vierte en moldes o se funde directamente en lingotes.

Para obtener una tonelada de aluminio hacen falta unas dos toneladas de alúmina y una gran cantidad de electricidad. A su vez, para producir dos toneladas de alúmina se necesitan unas cuatro toneladas de bauxita, en un proceso complejo que requiere equipos de gran tamaño.

Producción mundial de aluminio

| Año | África | América del Norte |

América latina |

Asia | Europa y Rusia |

Oceanía | Total |

|---|---|---|---|---|---|---|---|

| 1973 | 249 | 5.039 | 229 | 1.439 | 2.757 | 324 | 10.037 |

| 1978 | 336 | 5.409 | 413 | 1.126 | 3.730 | 414 | 11 428 |

| 1982 | 501 | 4.343 | 795 | 1.103 | 3.306 | 548 | 10.496 |

| 1987 | 573 | 4.889 | 1.486 | 927 | 3.462 | 1.273 | 12.604 |

| 1992 | 617 | 6.016 | 1.949 | 1.379 | 3.319 | 1.483 | 14.763 |

| 1997 | 1.106 | 5.930 | 2.116 | 1.910 | 6.613 | 1.804 | 19.479 |

| 2003 | 1.428 | 5.945 | 2.275 | 2.457 | 8.064 | 2.198 | 21.935 |

| 2004 | 1.711 | 5.110 | 2.356 | 2.735 | 8.433 | 2.246 | 22.591 |

| Producción de aluminio en millones de toneladas. Fuente: International Aluminium Association | |||||||

La producción mundial de aluminio secundario a partir del reciclado se eleva a 7,6 Mt en 2005, siendo el 20 % de la producción total de este metal.

Sustitutos del aluminio

- El cobre puede reemplezar al aluminio en las aplicaciones eléctricas.

- El magnesio, titanio y acero puede sustituirlo en usos en estructuras y transporte terrestre.

- Los composites, el acero y la madera pueden sustituirlo en la construcción y usos estructurales.

- El vidrio, el papel y el acero pueden sustituirlo en el empaquetado.[10]

Aleaciones

Desde el punto de vista físico, el aluminio puro posee una resistencia muy baja a la tracción y una dureza escasa. En cambio, unido en aleación con otros elementos, el aluminio adquiere características mecánicas muy superiores. La primera aleación de aluminio que mejoraba su dureza fue el duraluminio y existen actualmente centenares de aleaciones diferentes. El duraluminio es una aleación de aluminio con de cobre (Cu) (3 - 5%) y pequeñas cantidades de magnesio (Mg) (0,5 - 2%), manganeso (Mn) (0,25 - 1%) y Zinc (3,5 - 5%).

Son también importantes los diversos tipos de aleaciones llamadas anticorodal, a base de aluminio (Al) y pequeños aportes de magnesio (Mg) y silicio (Si). Pero que pueden contener a veces manganeso (Mn), titanio (Ti) y Cromo (Cr). A estas aleaciones se las conoce con el nombre de avional, duralinox, silumin, hidronalio, peraluman, etc.

Como hay distintas composiciones de aluminio en el mercado, es importante considerar las propiedades que éstas presentan, pues, en la industria de la manufactura, unas son mas favorables que otras.

Aportaciones de los elementos aleantes

Los principales elementos aleantes del aluminio son los siguientes y se enumeran las ventajas que proporcionan.

- Cromo (Cr) Aumenta la resistencia mecánica cuando está combinado con otros elementos Cu, Mn, Mg.

- Cobre (Cu) Incrementa las propiedades mecánicas pero reduce la resistencia a la corrosión.

- Hierro (Fe). Incrementa la resistencia mecánica.

- Magnesio (Mg) Tiene alta resistencia tras el conformado en frío.

- Manganeso (Mn) Incrementa las propiedades mecánicas y reduce la calidad de embutición.

- Silicio (Si) Combinado con magnesio (Mg), tiene mayor resistencia mecánica.

- Titanio (Ti) Aumenta la resistencia mecánica.

- Zinc (Zn) Reduce la resistencia a la corrosión.

Tipos de aleaciones normalizadas

Las aleaciones de aluminio forjado se dividen en dos grandes grupos, las que no reciben tratamiento térmico y las que reciben tratamiento térmico.[13]

Aleaciones de aluminio forjado sin tratamiento térmico

Las aleaciones que no reciben tratamiento térmico solamente pueden ser trabajadas en frío para aumentar su resistencia. Hay tres grupos principales de estas aleaciones según la norma AISI-SAE que son los siguientes:

- Aleaciones 1xxx. Son aleaciones de aluminio técnicamente puro, al 99,9% siendo sus principales impurezas el hierro y el silicio como elemento aleante. Se les aporta un 0.12% de cobre para aumentar su resistencia. Tienen una resistencia aproximada de 90 MPa. Se utilizan principalmente par trabajos de laminados en frío.

- Aleaciones 3 xxx. El elemento aleante principal de este grupo de aleaciones es el manganeso (Mn) que está presente en un 1,2% y tiene como objetivo reforzar al aluminio. Tienen una resistencia aproximada de 16 kpsi (110 MPa) en condiciones de recocido. Se utilizan en componentes que exijan buena mecanibilidad.

- Aleaciones 5xxx. En este grupo de aleaciones es el magnesio es el principal componente aleante su aporte varía del 2 al 5%. Esta aleación se utiliza para conseguir reforzamiento en solución sólida. Tiene una resistencia aproximada de 28 kpsi (193 MPa) en condiciones de recocido.

Aleaciones de aluminio forjado con tratamiento térmico

Algunas aleaciones pueden reforzarse mediante tratamiento térmico en un proceso de precipitación. El nivel de tratamiento térmico de una aleación se representa mediante la letra T seguida de un número por ejemplo T5. Hay tres grupos principales de este tipo de aleaciones.

- Aleaciones 2xxx: El principal aleante de este grupo de aleaciones es el cobre (Cu), aunque también contienen magnesio Mg. Estas aleaciones con un tratamiento T6 tiene una resistencia a la tracción aproximada de 64 kpsi (442 MPa) y se utiliza en la fabricación de estructuras de aviones. Algunas de estas aleaciones se denominan duraluminio.

- Aleaciones 6xxx. Los principales elementos aleantes de este grupo son magnesio y silicio. Con unas condiciones de tratamiento térmico T6 alcanza una resistencia a la tracción de 42 kpsi (290 MPa) y es utilizada para perfiles y estructuras en general.

- Aleaciones 7xxx. Los principales aleantes de este grupo de aleaciones son cinc, magnesio y cobre. Con un tratamiento T6 tiene una resistencia a la tracción aproximada de 73 kpsi (504 MPa) y se utiliza para fabricar estructuras de aviones.[14]

Extrusión

La extrusión es un proceso tecnológico que consiste en dar forma o moldear una masa haciéndola salir por una abertura especialmente dispuesta para conseguir perfiles de diseño complicado.[15]

Se consigue mediante la utilización de un flujo continuo de la materia prima, generalmente productos metalúrgicos o plásticos. Las materias primas se someten a fusión, transporte, presión y deformación a través de un molde según sea el perfil que se quiera obtener.

El aluminio debido a sus propiedades es uno de los metales que más se utiliza para producir variados y complicados tipos de perfiles que se usan principalmente en las construcciones de carpintería metálica. Se puede extruir tanto aluminio primario como secundario obtenido mediante reciclado.

Para realizar la extrusión, la materia prima, se suministra en lingotes cilíndricos también llamados “tochos”. El proceso de extrusión consiste en aplicar una presión al cilindro de aluminio (tocho) haciéndolo pasar por un molde (matriz), para conseguir la forma deseada. Cada tipo de perfil, posee un “molde” llamado matriz adecuado, que es el que determinará su forma.

El tocho es calentado (aproximadamente a 500°C, temperatura en que el aluminio alcanza un estado plástico) para facilitar su paso por la matriz, y es introducido en la prensa.Luego, la base del tocho es sometida a una llama de combustión incompleta, para generar una capa fina de carbono. Esta capa evita que el émbolo de la prensa quede pegado al mismo. La prensa se cierra, y un émbolo comienza a empujar el tocho a la presión necesaria, de acuerdo con las dimensiones del perfil, obligándolo a salir por la boca de la matriz. La gran presión a la que se ve sometido el aluminio hace que este eleve su temperatura ganando en maleabilidad.

Los componentes principales de una instalación de extrusión partes son, el contenedor donde se coloca el tocho para extrusión bajo presión, el cilindro principal con pistón que prensa el material a través del contenedor, la matriz y el portamatriz.

Del proceso de extrusión y temple, dependen gran parte de las características mecánicas de los perfiles, así como la calidad en los acabados, sobre todo en los anodizados. El temple, en una aleación de aluminio, se produce por efecto mecánico o térmico, creando estructuras y propiedades mecánicas características.[16]

Acabado del extrusionado

A medida que los perfiles extrusionados van saliendo de la prensa a través de la matriz, se deslizan sobre una bancada donde se les enfría con aire o agua, en función de su tamaño y forma, así como las características de la aleación involucrada y las propiedades requeridas. Para obtener perfiles de aluminio rectos y eliminar cualquier tensión en el material, se les estira. Luego, se cortan en longitudes adecuadas y se envejecen artificialmente para lograr la resistencia apropiada. El envejecimiento se realiza en hornos a unos 200°C y están en el horno durante un periodo que varía entre 4 a 8 horas. Todo este proceso de realiza de forma automatizada.[17]

Temple de los perfiles

Los procesos térmicos que aumentan la resistencia del aluminio. Hay dos proceso de temple que son el tratamiento térmico en solución, y el envejecimiento. El temple T5 se consigue mediante envejecimiento de los perfiles que pasan a los hornos de maduración, los cuales mantienen una determinada temperatura durante un tiempo dado. Normalmente 185°C durante 240 minutos para las aleaciones de la familia 6060, de esta forma se consigue la precipitación del silicio con el magnesio en forma de siliciuro de magnesio (Si2Mg) dentro de las dentritas de aluminio, produciéndose así el temple del material. La temperatura de salida de extrusión superior a 510 °C para las aleaciones 6060 más el correcto enfriamiento de los perfiles a 250 °C en menos de cuatro minutos, es fundamental para que el material adquiera sus propiedades. ,[18] a este material se le considera de temple 4 o T4 o también conocido como sin temple.

El temple es medido por Durometros, con la unidad de medida llamada Webster o grados Websters.

Fundición de piezas

La fundición de piezas consiste fundamentalmente en llenar un molde con la cantidad de metal fundido requerido por las dimensiones de la pieza a fundir, para que después de la solidificación, obtener la pieza que tiene el tamaño y la forma del molde.

Existen tres tipos de procesos de fundición diferenciados aplicados al aluminio:

- Fundición en molde de arena

- Fundición en molde metálico

- Fundición por presión o inyección.

En el proceso de fundición con molde de arena se hace el molde en arena consolidada por una apisonado manual o mecánico alrededor de un molde, el cual es extraído antes de recibir el metal fundido. A continuación se vierte la colada y cuando solidifica se destruye el molde y se granalla la pieza. Este método de fundición es normalmente elegido para la producción de:

- Cantidades pequeñas de piezas fundidas idénticas

- Piezas fundidas complejas con núcleos complicados

- Piezas estructurales fundidas de gran tamaño.

La fundición en molde metálico permanente llamados coquillas, sirven para obtener mayores producciones. En este método se vierte la colada del metal fundido en un molde metálico permanente bajo gravedad y bajo presión centrífuga. Las piezas fundidas así tienen una estructura de grano más fino, y son más resistentes que las piezas fundidas con moldes de arena, debido a que la velocidad de enfriamiento es más rápida. Además, las piezas fundidas en molde permanente poseen generalmente menores contracciones y porosidad que las piezas fundidas en arena. Sin embargo, los moldes permanentes tienen limitaciones de tamaño, y para piezas complejas porque puede resultar caro, difícil o imposible fundirlas por moldeo.

En el método de fundición por inyección a presión se funden piezas idénticas al máximo ritmo de producción forzando el metal fundido bajo grandes presiones en los moldes metálicos. Las dos partes de la matriz de metal son engatilladas de forma segura para poder resistir la alta presión. El aluminio fundido es obligado a repartirse por las cavidades de la matriz. Cuando el metal se ha solidificado, las matrices son desbloqueadas y abiertas para extraer la pieza fundida caliente.

Las ventajas de la fundición a presión son:

- Las piezas están casi acabadas y pueden producirse a un alto ritmo.

- Las tolerancias adimensionales de cada parte de la pieza fundida pueden ser mantenidas más sólidamente.

- Es posible la obtención de superficies suaves

- El proceso puede ser automatizado.[19]

Mediante el sistema de fundición adecuado se pueden fundir piezas que puede variar desde pequeñas piezas de prótesis dental, con peso de gramos, hasta los grandes bastidores de máquinas de varias toneladas, de forma variada, sencilla o complicada, que son imposibles de fabricar por otros procedimiento convencionales, como forja, laminación, etc.

El proceso de fundición se puede esquematizar de la siguiente manera:

- Diseño del modelo original de la pieza a fundir

- Elaboración del tipo de modelo diseñado

- Fusión del material a fundir

- Inserción de la colada en el molde

- Solidificación de la pieza

- Limpieza de la superficie con procesos vibratorio o de granallado.[20]

Características de las aleaciones para fundición

Las aleaciones de aluminio para fundición han sido desarrolladas habida cuenta de que proporcionan calidades de fundición idóneas, como fluidez y capacidad de alimentación, así como valores optimizados para propiedades como resistencia a la tensión, ductilidad y resistencia a la corrosión. Difieren bastante de las aleaciones para forja. El silicio en un rango entre el 5 al 12 % es el elemento aleante más importante porque promueve un aumento de la fluidez en los metales fundidos. En menores cantidades se añade magnesio, o cobre con el fin de aumentar la resistencia de las piezas.[11]

Mecanizado

El mecanizado del aluminio y sus aleaciones en máquinas herramientas de arranque de virutas en general, es fácil y rápido y está dando paso a una nueva concepción del mecanizado denominada genéricamente mecanizado rápido. Durante el arranque de viruta, las fuerzas de corte que tienen lugar son considerablemente menores que en el caso de las generadas con el acero (la fuerza necesaria para el mecanizado del aluminio es aproximadamente un 30% de la necesaria para mecanizar acero).[21] Por consiguiente, los esfuerzos sobre los útiles y herramientas así como la energía consumida en el proceso es menor para el arranque de un volumen igual de viruta.

El concepto de mecanizado rápido se refiere al que se produce en las modernas máquinas herramientas de Control Numérico con cabezales potentes y robustos que les permiten girar a muchos miles de revoluciones por minuto hasta del orden de 30000 rpm, y avances de trabajo muy grandes cuando se trata del mecanizado de materiales blandos y con mucho vaciado de viruta tal y como ocurre en la fabricación de moldes o de grandes componentes de la industria aeronáutica.

El aluminio tiene unas excelentes características de conductividad térmica, lo cual es una importante ventaja, dado que permite que el calor generado en el mecanizado se disipe con rapidez. Su baja densidad hace que las fuerzas de inercia en la piezas de aluminio giratorio (torneados) sean así mismo mucho menores que en otros materiales.

Ocurre sin embargo que el coeficiente de fricción entre el aluminio y los metales de corte es, comparativamente con otros metales, elevado. Este hecho unido a su baja resistencia hace que se comporte como plastilina, pudiendo causar el embotamiento de los filos de corte, deteriorando la calidad de la superficie mecanizada a bajas velocidades de corte e incluso a elevadas velocidades con refrigeración insuficiente. Siempre que la refrigeración en el corte sea suficiente, hay una menor tendencia al embotamiento con aleaciones más duras, con velocidades de corte mayores y con ángulos de desprendimiento mayores.

El desarrollo del mecanizado rápido permite que muchas piezas complejas no sea necesario fundirlas previamente sino que se mecanicen a partir de unos prismas a los cuales se les realiza todo el vaciado que sea necesario.

El mecanizado rápido puede representar una reducción de costes en torno al 60%. En este tipo de mecanizado rápido se torna crítico la selección de las herramientas y los parámetros de corte. La adopción del mecanizado de alta velocidad es un proceso difícil para el fabricante, ya que requiere cambios importantes en la planta, una costosa inversión en maquinaria y software, además de una formación cualificada del personal.[22]

Herramientas de corte

Para el mecanizado rápido que se realiza en las máquinas herramientas de Control Numérico es conveniente que se utilicen herramientas especiales para el mecanizado del aluminio. Se distinguen de las empleadas en el mecanizado del acero en que tienen mayores ángulos de desprendimiento y un mayor espacio para la evacuación de la viruta, así como unos rebajes para que la viruta fluya mejor. La mayoría de las herramientas de filo múltiple como por ejemplo las fresas, tienen pocos dientes.

Hay tres grandes familias de herramientas de corte para el mecanizado del aluminio:

- Acero rápido (HSS)

- Metal duro (carburos metálicos)(widia)

- Diamante

- Las herramientas de acero rápido son apropiadas para el mecanizado de aleaciones de aluminio con bajo contenido en silicio. Permite el uso de grandes ángulos de desprendimiento para obtener unas mejores condiciones de corte. El acero rápido es más económico que el metal duro cuando la maquinaria de que se dispone no permite el uso de las velocidades de corte alcanzables con el carburo metálico. En el mecanizado de aluminios con elevado contenido de silicio el desgaste de este tipo de herramientas se acelera. Estas herramientas se utilizan principalmente en la industria de carpintería metálica para el mecanizado de perfiles extrusionados.

- Las herramientas de metal duro (widia) ofrecen la ventaja de una mayor duración de la herramienta. Se emplean en el mecanizado de aluminios con elevado contenido en silicio así como para los mecanizados a altas velocidades de corte. Las fundiciones de aluminio, con la presencia de cristales de silicio de elevada dureza requieren obligatoriamente el uso de herramientas de carburo metálico. Dentro de los carburos metálicos los distintos fabricantes tienen distintas gamas y calidades, en función de las condiciones de corte requeridas.

- Las herramientas de diamante se caracterizan por su elevada duración, incluso si se emplean en el mecanizado de aleaciones con un elevado contenido en silicio. Suelen emplearse para trabajos de mecanizado en piezas que generen mucha viruta.[23]

Refrigeración del mecanizado

Como lubricante de corte para el aluminio es recomendable que se utilicen productos emulsionables en agua con aditivos de lubricación específicamente formulados a tal fin que estén exentos de compuestos en base cloro y azufre La lubricación se utiliza en operaciones de taladrado, torneado, fresado, brochado, escariado y deformación.[24]

Mecanizado por electroerosión

Las aleaciones de aluminio permiten su mecanizado por procedimientos de electroerosión que es un método inventado para el mecanizado de piezas complejas. No obstante, este método no es del todo adecuado para el aluminio, pues su elevada conductividad térmica reducen notablemente la velocidad de eliminación del material, ya de por sí bastante lenta para este método.

Se conoce como electroerosión a un proceso de mecanizado que utiliza la energía suministrada a través de descargas eléctricas entre dos electrodos para eliminar material de la pieza de trabajo, siendo ésta uno de los electrodos.[25] Al electrodo que hace las funciones de herramienta se le suele denominar simplemente electrodo mientras que al electrodo sobre el cual se desea llevar a cabo el arranque se le conoce como pieza de trabajo. Este sistema permite obtener componentes con tolerancias muy ajustadas a partir de los nuevos materiales que se diseñan.

Soldadura

Los procedimientos de soldeo en aluminio pueden ser al arco eléctrico, bajo atmósfera inerte que puede ser argón, helio, por puntos o por fricción.

- Hay dos técnicas de soldadura al arco de un lado la soldadura al arco bajo atmósfera inerte con electrodo refractario o procedimiento TIG y de otro lado la soldadura al arco bajo atmósfera inerte con electrodo consumible o procedimiento MIG.

La soldadura TIG (Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o zirconio en porcentajes no superiores a un 2%. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 °C), acompañada de la protección del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Los gases más utilizados para la protección del arco en esta soldadura son el argón y el helio, o mezclas de ambos. Una varilla de aportación alimenta el baño de fusión. Esta técnica es muy utilizada para la soldadura de aleaciones de aluminio y se utiliza en espesores comprendidos entre 1 y 6 mm y se puede robotizar el proceso.

- En el momento de ejecutar una soldadura la limpieza de las piezas es esencial. La suciedad, aceites, restos de grasas, humedad y óxidos deben ser eliminados previamente, bien sea por medios mecánicos o químicos. Los métodos de limpieza químicos requieren equipos costosos para el tratamiento superficial y no se pueden usar siempre por esta razón.

- El gas inerte que más se utiliza en la soldadura normal en los talleres es el argón puro, puesto que es mucho más económico y requiere menor flujo de gas. El helio se usa sólo cuando se exige mayor penetración.

- Para mantener libre de humos y gases la zona de soldadura, es aconsejable la instalación de extractores de humos y gases. La intensidad del arco es mucho mayor que en la soldadura de acero y bajo ningún concepto se debe mirar al arco sin una máscara de protección adecuada.[26]

Soldadura de aluminio por fricción

La soldadura por fricción es un proceso de penetración completa en fase sólida, que se utiliza para unir chapas de metal, principalmente de aluminio, sin alcanzar su punto de fusión. El método está basado en el principio de obtener temperaturas suficientemente altas para forjar dos componentes de aluminio, utilizando una herramienta giratoria que se desplaza a lo largo de una unión a tope. Al enfriarse deja una unión en fase sólida entre las dos piezas. La soldadura por fricción, puede ser utilizada para unir chapas de aluminio sin material de aportación. Se consiguen soldaduras de alta calidad e integridad con muy baja distorsión, en muchos tipos de aleaciones de aluminio, incluso aquellas consideradas de difícil soldadura por métodos de fusión convencionales.[27]

Doblado

El aluminio se presenta en el mercado en diversas formas, ya sean estas barras con diversos perfiles u hojas de varios tamaños y grosores entre otras. Cuando se trabaja con aluminio, específicamente en crear algún doblez en una hoja, o en una parte de ésta, es importante considerar la dirección del grano; esto significa que la composición en el metal, después de haber sido fabricado, ha tomado una tendencia direccional en su microestructura, mostrando así una mayor longitud hacia una dirección que hacia otra. Así es que el aluminio puede quebrarse si la dirección del grano no es considerada al crear algún doblez, o si el doblez es creado con un radio demasiado pequeño, el cual sobrepase la integridad elástica del tipo de aluminio.

Tratamientos protectores superficiales

Anodizado

Este metal, después de extruido o decapado, para protegerse de la acción de los agentes atmosféricos, forma por sí solo una delgada película de óxido de aluminio; esta capa de Al2O3, tiene un espesor más o menos regular del orden de 0,01 micras sobre la superficie de metal que le confiere unas mínimas propiedades de inoxidacción y anticorrosión.[28]

Existe un proceso químico electrolítico llamado anodizado que permite obtener de manera artificial películas de óxido de mucho más espesor y con mejores características de protección que las capas naturales.

El proceso de anodizado llevado a cabo en un medio sulfúrico produce la oxidación del material desde la superficie hacia el interior, aumentando la capa de óxido de aluminio, con propiedades excelentes por resistencia a los agentes químicos, dureza, baja conductividad eléctrica y estructura molecular porosa, esta última junto con las anteriores, que permite darle una excelente terminación, que es un valor determinante a la hora de elegir un medio de protección para este elemento.

Según sea el grosor de la capa que se desee obtener existen dos procesos de anodizados:

- Anodizados decorativos coloreados.

- Anodizados de endurecimiento superficial

Las ventajas que tiene el anodizado son:

- La capa superficial de anodizado es más duradera que la capas obtenidas por pintura.

- El anodizado no puede ser pelado porque forma parte del metal base.

- El anodizado le da al aluminio una apariencia decorativa muy grande al permitir colorearlo en los colores que se desee.

- Al anodizado no es afectado por la luz solar y por tanto no se deteriora.

Los anodizados más comerciales son los que se utilizan coloreados por motivos decorativos. Se emplean diversas técnicas de coloración tanto orgánicas como inorgánicas.

Anodizado duro

Cuando se requiere mejorar de forma sensible la superficie protectora de las piezas se procede a un denominado anodizado duro que es un tipo de anodizado donde se pueden obtener capas de alrededor de 150 micras, según el proceso y la aleación. La dureza de estas capas es comparable a la del cromo-duro, su resistencia a la abrasión y al frotamiento es considerable.

Las propiedades del anodizado duro son:

- Resistencia a la abrasión: lo que permite que tenga una resistencia al desgaste superficial superior a muchos tipos de acero

- Resistencia eléctrica. La alúmina es un aislante eléctrico de calidad excelente, superior a la de la porcelana.

- Resistencia química. La capa anódica protege eficazmente el metal base contra la acción de numerosos medios agresivos.

- Porosidad secundaria o apertura más o menos acusada en la entrada de los poros debido al efecto de disolución del baño.[29]

Es muy importante a la hora de seleccionar el material para un anodizado duro, verificar la pieza que se vaya a mecanizar y seleccionar la aleación también en función de sus características y resistencia mecánica.

Pintura

El proceso de pintura de protección que se da al aluminio es conocido con el nombre de lacado y consiste en la aplicación de un revestimiento orgánico o pintura sobre la superficie del aluminio. Existen diferentes sistemas de lacado para el aluminio

El lacado, que se aplica a los perfiles de aluminio, consiste en la aplicación electrostática de una pintura en polvo a la superficie del aluminio. Las pinturas más utilizadas son las de tipo poliéster por sus características de la alta resistencia que ofrecen a la luz y a la corrosión.

Los objetivos del lacado son:

- Mejorar el aspecto estético y las propiedades físicas del aluminio.

El proceso de lacado, puede dividirse en tres partes:

- Limpieza de las piezas

- Imprimación de pintura

- Polimerizado

El proceso de lacado exige una limpieza profunda de la superficie del material, con disoluciones acuosas ácidas, para eliminar suciedades de tipo graso. Este proceso consigue una mayor adherencia a las pinturas. Mejora la resistencia a la corrosión y a los agentes atmosféricos.

La imprimación con la pintura deseada se realiza en cabinas equipadas con pistolas electrostáticas. La pintura es polvo de poliéster, siendo atraído por la superficie de la pieza que se laca. Combinando todos los parámetros de la instalación se consiguen las capas de espesor requeridas que en los casos de carpintería metálica suele oscilar entre 60/70 micras.

El polimerizado se realiza en un horno de convención de aire, de acuerdo con las especificaciones de tiempo y temperatura definidos por el fabricante de la pintura.

El sistema industrial de lacado puede estar robotizado.[30]

Corrosión del aluminio

El aluminio metálico se recubre espontáneamente de una delgada capa de óxido que evita su corrosión. Sin embargo, esta capa desaparece en presencia de ácidos, particularmente del perclórico y clorhídrico; asimismo, en soluciones muy alcalinas de hidróxido potásico (KOH) o hidróxido sódico (NaOH) ocurre una enérgica reacción. La presencia de CuCl2 o CuBr2 también destruye el óxido y hace que el aluminio se disuelva enérgicamente en agua. Con mercurio y sales de éste, el aluminio reacciona si está limpio formando una amalgama que impide su pasivación. Reacciona también enérgicamente en frío con bromo y en caliente con muchas sustancias, dependiendo de la temperatura, reduciendo a casi cualquier óxido (proceso termita). Es atacado por los haloalcanos. Las reacciones del aluminio a menudo van acompañadas de emisión de luz.[31]

No obstante, las aleaciones de aluminio se comportan bastante peor a corrosión que el aluminio puro, especialmente si llevan tratamientos de recocido, con los que presentan problemas graves de corrosión intercristalina y bajo tensiones debido a la microestructura que presentan en estos estados.

Reciclaje. Aluminio secundario

El reciclado de un material es la única alternativa que existe para dañar lo menos posible el medio ambiente y no vernos rodeados de montones de chatarra y residuos.

El aluminio es 100% reciclable sin merma de sus cualidades físicas, y su recuperación por medio del reciclaje se ha convertido en un faceta importante de la industria del aluminio. El proceso de reciclaje del aluminio necesita poca energía. El proceso de refundido requiere sólo un 5% de la energía necesaria para producir el metal primario inicial.

El reciclaje del aluminio fue una actividad de bajo perfil hasta finales de los años sesenta, cuando el uso creciente del aluminio para la fabricación de latas de refrescos trajo el tema al conocimiento de la opinión pública.

En Europa, el aluminio disfruta de tasas de reciclado altas que oscilan entre el 42% de las latas de bebidas y el 85% de la construcción y el 95% del transporte.[32]

Al aluminio reciclado se le conoce como aluminio secundario, pero mantiene las mismas propiedades que el aluminio primario. El aluminio secundario se produce en muchos formatos y se emplea en un 80% para aleaciones de inyección. Otra aplicación importante es para la extrusión. Además de ser más baratos, los secundarios son tan buenos como los primarios. También tienen las certificaciones ISO 9000 e ISO 14000.

La fundición de aluminio secundario implica su producción a partir de productos usados de dicho metal, los que son procesados para recuperar metales por pretratamiento, fundición y refinado.

Se utilizan combustibles, fundentes y aleaciones, mientras que la remoción del magnesio se practica mediante la adición de cloro, cloruro de aluminio o compuestos orgánicos clorados.[33]

Las mejores técnicas disponibles incluyen:

- Hornos de alta temperatura muy avanzados.

- Alimentación libre de aceites y cloro.

- Cámara de combustión secundaria con enfriamiento brusco

- Adsorción con carbón activado.

- Filtros de tela para eliminación de polvos.

Durante el año 2002 se produjeron en España 243.000 toneladas de aluminio reciclado y en el conjunto de Europa occidental esta cifra ascendió a 3,6 millones de toneladas.[34]

Para proceder al reciclaje del aluminio primero hay que realizar una revisión y selección de la chatarra según su análisis y metal recuperable para poder conseguir la aleación deseada. La chatarra preferiblemente se compactará, generalmente en cubos o briquetas o se fragmentará,lo cual facilita su almacenamiento y transporte. La preparación de la chatarra descartando los elementos metálicos no deseados o los inertes, llevarán a que se consiga la aleación en el horno de manera más rápida y económica.

El residuo de aluminio es fácil de manejar porque es ligero, no arde y no se oxida y también es fácil de transportar. El aluminio reciclado es un material cotizado y rentable. El reciclaje de aluminio produce beneficios ya que proporciona ocupación y una fuente de ingresos para mano de obra no calificada.[35]

Toxicidad

Este metal fue considerado durante muchos años como inocuo para los seres humanos. Debido a esta suposición se fabricaron de forma masiva utensilios de aluminio para cocinar alimentos, envases para alimentos, y papel de aluminio para el embalaje de alimentos frescos. Sin embargo, su impacto sobre los sistemas biológicos ha sido objeto de mucha controversia en las décadas pasadas y una profusa investigación ha demostrado que puede producir efectos adversos en plantas, animales acuáticos y seres humanos.[36]

La exposición al aluminio por lo general no es dañina, pero la exposición a altos niveles puede causar serios problemas para la salud.

La exposición al aluminio se produce principalmente cuando:

- Se consumen medicamentos que contengan altos niveles de aluminio

- Se inhala polvo de aluminio que esté en la zona de trabajo.

- Se vive donde se extrae o procesa aluminio

- Se colocan vacunas que contengan aluminio

Cualquier persona puede intoxicarse con aluminio o sus derivados, pero algunas personas son más propensas a desarrollar toxicidad por aluminio.[37]

El aluminio y los suelos

En algunos suelos del mundo el aluminio tiende a concentrarse en algunos de los horizontes del perfil, otorgándole características muy particulares. De los 11 órdenes de suelos que se reconocen según la clasificación del Departamento de Agricultura de los Estados Unidos, dos de ellos presentan una alta concentración de aluminio: los oxisoles, que se desarrollan en latitudes tropicales y subtropicales y los spodosoles, que se hallan en climas fríos y bajo vegetación de coníferas.[38] En este tipo de suelos el contenido en nutrientes disponibles para las plantas es bajo, sólo el magnesio puede ser abundante en algunos casos; además su elevado contenido en aluminio agrava el problema por su toxicidad para las plantas. En las regiones tropicales y subtropicales en las que se presentan estos suelos lo habitual es que se cultiven plantas con bajas necesidades nutritivas y con fuerte resistencia al aluminio, tales como el té, el caucho y la palma de aceite.[39]

Véase también

Referencias

La mayoría de referencias que se citan a continuación se refieren a artículos técnicos realizados por empresas dedicadas a diferentes procesos relacionados con el aluminio, en estos enlaces el lector puede encontrar de foma mucho más desarrollada los procesos relacionados con el alumninio y sus aleaciones. También se hace referencia a trabajos realizados por diversos investigadores.

- ↑ Tecnología automotriz.Monografías.comJesús Guevara, Carabolo, Venezuela

- ↑ Referido al volumen, el aluminio había sobrepasado a finales de 1930 a todos los metales no férreos, pero si se considera en masa, esto tiene lugar hacia finales de la décadas de 1960.

- ↑ IUPAC (en inglés)Página web de International Union of Pure and Applied Chemistry

- ↑ George J. Binczewski (1995). «The Point of a Monument: A History of the Aluminum Cap of the Washington Monument». JOM 47 (11): 20- 25.

- ↑ Varios autores (1984). Enciclopedia de Ciencia y Técnica. Tomo 1, Aluminio. Salvat Editores S.A. ISBN 84-345-4490-3.

- ↑ Departament de Química Inorgánica. Universitat de Barcelona. [1] Último acceso 13 nov 2007.

- ↑ Instituto Nacional de Seguridad e Higiene en el Trabajo - Ministerio del Trabajo y Asuntos Sociales. Gobierno de España. [2] Último acceso: 13 nov 2007.

- ↑ Alúmina. Monografías.com Trabajo muy extenso y documentado sobre la alúmina realizado por Francisco Castro

- ↑ Floculantes NTP690: Piscinas de uso público:Peligrosidad de los productos químicos. Ministerio de Trabajo y Asuntos Sociales España.Redactores Asunción Freixa Blanxart, Adoración Pascual Benés Xavier Guardino Solá

- ↑ a b Informe sobre reservas mundiales de aluminio elaborado por el USGS americano (en inglés)

- ↑ a b William F. Smith (1998). Fundamentos de la Ciencia e Ingeniería de Materiales. Madrid: Editorial Mc Graw Hill. ISBN 84-481-1429-9.

- ↑ World research. Industrias de aluminio en la búsqueda de energía barata. Offnews.info Estos procedimientos parten de arcillas ricas en aluminio en vez de partir de la bauxita.

- ↑ Tratamientos del aluminio. Alu-stock.es Artículo técnico

- ↑ Composición de las aleaciones de aluminio Alu-stock.esTabla de la composición químca de las aleaciones comerciales de aluminio de forja

- ↑ Vocabulario Tecnológico Vocabulario de Tecnología Industrial I y II H Martín 2002

- ↑ La extrusión Alu-stock.es Artículo técnico

- ↑ Proceso de extrusión del aluminio Hydro aluminio La Roca Artículo técnico

- ↑ Proceso de extrusión y temple del aluminio San-ba.comArtículo técnico

- ↑ Fundición de piezas de aluminio Junta de Andalucía Averroes Rocío García García Artículo técnico

- ↑ Fabricación de piezas de aluminio Alvaro Almeida Sánchez Universidad Libre de Colombia. Bogotá 2004

- ↑ Mecanizado del aluminioUniversidad Politécnica de Catalunya. Artículo técnico.Autor desconocido

- ↑ Mecanizado de alta velocidad en Tekniker Ferran Puig y Marta Torres.Revista metalunivers.com

- ↑ Mecanizado de las aleaciones de aluminio Artículo Técnico. Autor desconocido, Universidad Politécnica de Catalunya

- ↑ Aceites y lubricantesMetalia.es. Artículo técnico

- ↑ Mecanizado por electroerosión Revista Metal-univers 6-4-2002María del Mar Espinosa. Escuela Técnica Superior de Ingenieros Industriales UNED Madrid. Última visita 14-11-2007

- ↑ Soldadura del aluminio Alu-stock.com Artículo Técnico

- ↑ Soldadura por fricción (FSW) ESAB.ESArtículo técnico

- ↑ ¿Qué es el anodizado? Trabajo editado por Eduardo Barros en 2003. San Pedro. Buenos Aires, Argentina

- ↑ Alu-stock.com Protección superficial del aluminio. Artículo Técnico

- ↑ Lacado del aluminio. ALSAN.ES Artículo técnico

- ↑ Tesis doctoral Estudio de la Conformación de Componentes Aluminio-Silicio en estado Semisólido. María Teresa Baile Puig. Universitat Politécnica de Catalunya. Última visita 14-11-2007

- ↑ Reciclado del aluminio. Confemetal.es ASERAL Artículo técnico. Última visita 14-11-2007

- ↑ www.ine.gob.mx.Mejoras técnicas disponibles y mejores prácticas ambientales bajo el convenio de Estocolmo. Cristina Cortinas de Nava. Artículo divulgativo. Última visita 14-11-2007

- ↑ Aluminio.org Artículo divulgativo sobre el reciclado del aluminio. Olga Roger. Última visita 14-11-2007

- ↑ Aluminio.orgPortal de la Asociación para el reciclado de productos de aluminio (ARPAL). Última visita 14-11-2007

- ↑ Aluminio ¿culpable o inocente? Revista Química Viva Vol2 Nº 1 abril de 2003. Artículo científico elaborado por Alcira Nesse, Graciela Garbossa, Gladys Pérez, Daniela Vittori, Nicolás Pregi. Laboratorio de Análisis Biológicos, Departamento de Química Biológica, facultad de Ciencias Exactas y Naturales, Universidad de Buenos Aires

- ↑ Toxicidad por aluminio. Envenenamiento por aluminio UPMC.COM. Artículo divulgativo Última visita 14-11-2007

- ↑ FUNDAMENTALS OF PHYSICAL GEOGRAPHY, CHAPTER 10: Introduction to the Lithosphere, Soil Classification Accedida 29-11-2007

- ↑ Suelos Alisoles Accedida 29-11-2007

Bibliografía

- Millán Gómez, Simón (2006). Procedimientos de Mecanizado. Madrid: Editorial Paraninfo. ISBN 84-9732-428-5.

- William F. Smith (1998). Fundamentos de la Ciencia e Ingeniería de Materiales. Madrid: Editorial Mc Graw Hill. ISBN 84-481-1429-9.

- Sandvik Coromant (2006). Guía Técnica de Mecanizado. AB Sandvik Coromant 2005.10.

- Larburu Arrizabalaga, Nicolás (2004). Máquinas. Prontuario. Técnicas máquinas herramientas. Madrid: Thomson Editores. ISBN 84-283-1968-5.

- Varios autores (1984). Enciclopedia de Ciencia y Técnica. Salvat Editores S.A. ISBN 84-345-4490-3.

- Hufnagel, W. (1992). Manual del Aluminio. [Coca, Pedro] tr. (2ª edición edición). Barcelona: Editorial Reverté, S.A. ISBN 84-291-6011-6.

Enlaces externos

Wikimedia Commons alberga una galería multimedia sobre Aluminio.

Wikimedia Commons alberga una galería multimedia sobre Aluminio.- Precios históricos del aluminio, de acuerdo al FMI

- Origen de la industria del Aluminio

- ATSDR en Español - ToxFAQs™: Aluminio

- ATSDR en Español - Resumen de Salud Pública: Aluminio

- Aluportal - El portal del aluminio

- Portal del Hierro y Aluminio

- Toxicidad por aluminio