Acoplador hidráulico

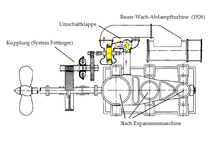

Un acoplador hidráulico (también llamado acoplamiento hidráulico, cople hidráulico o turboacoplador) es un elemento de transmisión de potencia que basa su funcionamiento en el Principio de Föttinger escrito por Hermann Föttinger (1877-1945).

De acuerdo con ese principio, una determinada potencia puede ser transmitida de un eje rotante (eje de entrada o eje motor) a otro eje (eje de salida) a través de dos ruedas alabeadas y un fluido de transmisión. Una de las ruedas alabeadas (rueda primaria o rueda bomba) gira solidariamente al eje motor o a la máquina que genera la potencia a transmitir. La otra rueda (rueda secundaria o rueda turbina) está mecánicamente unida a la máquina que va a ser accionada. Ambas ruedas alabeadas se colocan cara a cara, con una separación mínima entre ellas pero sin contacto mecánico entre ambas y envueltas en un compartimiento cerrado que contiene una determinada cantidad de fluido de transmisión (por ejemplo, aceite hidráulico). En cuanto la rueda bomba, accionada por el eje motor, empieza a girar, la energía mecánica de rotación se transforma en energía cinética del fluido de transmisión, que es impulsado por los álabes de dicha rueda bomba. El fluido impulsa a su vez a la rueda secundaria, transformándose su energía cinética de nuevo en energía mecánica, pero ya en el eje de salida.

Se obtiene, por tanto, una transmisión hidráulica sujeta a pérdidas (aproximadamente un 3% de pérdidas en velocidad si la cantidad de fluido de transmisión es la adecuada). Lo que el principio de Föttinger dice es que el par se mantiene constante en ambos ejes, de forma que las pérdidas de velocidad equivalen a pérdidas de potencia.

Mediante esta forma de transmisión se consigue:

- Poder arrancar progresivamente el eje secundario, venciendo así la inercia que pueda tener ese eje.

- Separar mecánicamente ambas partes, para que un bloqueo o sobrecarga en la máquina accionada (eje secundario) no impacte directamente sobre la máquina motriz.

- Poder variar la velocidad del eje secundario (velocidad de salida), mediante un control adecuado de la cantidad de fluido de transmisión presente entre las ruedas alabeadas.

La utilización del acoplador hidráulico como elemento de arranque y de variación de velocidad es habitual en cintas transportadoras, ventiladores, bombas, molinos y diversa maquinaria industrial.

Debe tenerse en cuenta que las pérdidas de potencia inherentes a la transmisión hidráulica serán transformadas en calentamiento del fluido de transmisión, por lo que debe calcularse si el acoplador hidráulico es capaz de disipar ese calentamiento a través de su superficie o si es necesario un sistema de refrigeración para el mismo.