Biorreactor de membrana

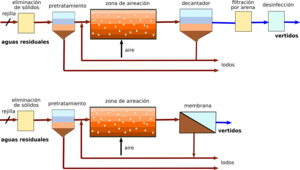

Un biorreactor de membrana es la combinación de un sistema de tratamiento biológico convencional y una separación física líquido-sólido mediante filtración por membrana[1]. Este híbrido proporciona un nivel avanzado de eliminación de sólidos suspendidos y orgánicos, e incluso elimina nutrientes en algunos casos.

Este tipo de planta de tratamiento de aguas residuales (especialmente las pequeñas plantas de tratamiento de aguas residuales) que puede aumentar significativamente su eficiencia con la ayuda de membranas con poros de entre 0,1 y 0,01 µm de tamaño (ultrafiltración).[2] El sistema suele funcionar mediante filtración de flujo tangencial.

Las membranas pueden utilizarse en forma de fibras huecas, como módulos enrollados o de placas. Se distingue entre sistemas aireados y no aireados. El sistema de biorreactor de membrana se utiliza a menudo para conseguir un tratamiento secundario de las aguas residuales domésticas o municipales. Para ello, el sistema también puede utilizarse en etapas de tratamiento biológico ya existentes. A menudo, sin embargo, se desea una disposición externa, que permite un mantenimiento más fácil gracias a un mejor acceso a la planta.[3]

Contexto Histórico

[editar]La tecnología de biorreactores de membrana surgió a finales de los años 60 como un proceso de tratamiento de aguas residuales. Permitió innovar en este campo ya que implicó: una reducción de los requerimientos de espacio para los decantadores secundarios, una mejora relacionada con los problemas de separación líquido-sólido, una reducción del exceso de lodos producidos y también solucionó algunos problemas de limitación en lo que concierne a la extracción de recalcitrantes, convirtiéndose así en una tecnología de elección sobre el proceso de lodos activados, que ha sido el tratamiento convencional de aguas residuales municipales durante el último siglo.

Esta tecnología apareció por primera vez tan pronto como las membranas de ultrafiltración y microfiltración estuvieron disponibles a escala comercial. Dorr-Oliver Incorporated [4] fue la empresa que introdujo por primera vez este proceso, mediante la combinación de un biorreactor de lodos activados y un circuito de filtración de membrana de flujo cruzado, mediante el uso de membranas poliméricas de lámina plana.

Posteriormente, en 1984, el profesor Kazuo Yamamoto propuso la idea de sumergir las membranas en el biorreactor[5]. Hasta ese momento, el módulo de membranas era un dispositivo externo ubicado fuera del biorreactor.

Desde mediados de los años 90, se han implementado mejoras adicionales en el diseño y la operación del BRM, como, por ejemplo, la aplicación de tiempos de retención de sólidos más bajos, lo que da como resultado niveles de concentración de sólidos suspendidos más convenientes. Esto también ha contribuido a la disminución de la transferencia de oxígeno y los costes de bombeo, lo que ayuda a simplificar el mantenimiento general del sistema.

Parámetros operacionales

[editar]El diseño óptimo de un biorreactor de membrana se basa en un tratamiento eficaz con el menor coste global posible. A continuación, se enumeran los parámetros más importantes necesario para diseñar un sistema BRM[6][7]. Por supuesto, pueden ser necesarios otros parámetros, dependiendo de la aplicación específica.

Pretratamiento

En primer lugar, es necesario un correcto pretratamiento de los efluentes para evitar la presencia de materiales fibrosos, sólidos no deseados, partículas grandes, aceites, grasas, compuestos tóxicos… De este modo se protege la membrana y se prolonga su vida útil, se reducen los costes y se garantiza el desarrollo de un lodo activado sana, así como un funcionamiento sin problemas.

Reactor biológico

- La relación F/M (relación alimento-microorganismo) (g DBO/g SSVLM/día), es uno de los principales parámetros de diseño y control en el proceso de tratamiento biológico de aguas residuales. Es la relación entre la cantidad de carga de lodos y la biomasa activa presente en el tanque de aireación. Es muy importante para garantizar que haya suficientes microorganismos para eliminar los orgánicos entrantes de las aguas residuales.

- Los sólidos en suspensión en el licor mixto (SSLM) (g/L), se refiere a la concentración total de sólidos en suspensión en el biorreactor. Mientras que los sólidos en suspensión volátiles (SSVLM) indican la materia orgánica activa en el tanque de aireación, normalmente, los SSLM poseen un 70-80% de SSVLM. Este parámetro afecta la actividad biológico en el reactor y la tasa de ensuciamiento (fouling) de la membrana.

- El tiempo de retención de sólidos (TRS - días), es decir, el tiempo de permanencia del fango en el tanque de aeración. El tiempo de retención hidráulica (TRH - horas) se refiere al tiempo de permanencia del líquido residual en el tanque de aireación. En el sistema BRM, ambos tiempos son independientes entre sí. Para un proceso óptimo, son deseables TRC largos porque se producen más microorganismos de crecimiento más lento y se generan menos lodos. Esto se consigue gracias a la retención completa de sólidos en suspensión por la membrana.

- El nivel de oxígeno disuelto (OD - mg/L) es un sustrato clave para las actividades de crecimiento y producción de los microorganismos en procesos aerobios, y, por lo tanto, el control del proceso de aeración es crucial para un funcionamiento óptimo.

- La Temperatura es un parámetro que indica la actividad de los microorganismos, generalmente como mayor es mejor es la actividad, sin embargo, existe una temperatura límite a partir de la cual la tasa de crecimiento empieza a disminuir dependiendo del tipo de microorganismos y de la estación del año.

- El PH; la mayoría de los microorganismos prefieren condiciones ligeramente alcalinas con pH entre 6.5 y 8.5; si el pH se encuentra fuera de este intervalo la eficiencia del proceso se verá afectada.

Unidad de membrana

A partir de los datos de diseño del reactor biológica y del agua residual a tratar se dimensiona la unidad de filtración por membrana de modo que se produzca suficiente permeado para satisfacer los requisitos de capacidad.

- El flujo (LMH) es la relación entre el flujo y la superficie de la membrana. Debe mantenerse lo más alto posible, pero está limitado por los factores de ensuciamiento y los costes. La presión de transmembrana (PTM - bar), es decir, la fuerza motriz necesaria para atravesar la membrana. Ambos parámetros son importantes para controlar el ensuciamiento de la membrana, ya que, a flujos constantes, el ensuciamiento se reconoce por un aumento de la presión transmembrana, y en caso de que la presión transmembrana permanezca constante, el ensuciamiento se reconoce por una reducción del flujo.

- La permeabilidad (LMH/bar) es la relación entre el flujo y la presión transmembrana. Se ve afectada por la temperatura, ya que, a temperaturas más bajas, la viscosidad del agua es mayor y, por lo tanto, es más difícil hacerla pasar a través de la membrana, es decir, menor permeabilidad.

- El ensuciamiento de la membrana determina la frecuencia de limpieza de esta. El ensuciamiento se produce como consecuencias de las interacciones entre la membrana y el licor mezclado. El ensuciamiento es el proceso por el cual las partículas se depositan o adsorben en la superficies o los poros de la membrana y pueden provocar graves caídas del flujo y afectar la calidad del agua. Existen diferentes estrategias para evitar los problemas de incrustación a las aplicaciones BRM. Una solución es realizar un lavado a contracorriente de la membrana invirtiendo el flujo de agua permeada que se bombea de nuevo a la membran y la atraviesa para desalojar las incrustaciones. Otra solución es utilizar aireadores de burbujas gruesas que limpian la superficie de la membrana y evitan que los lodos la obstruyan. Finalmente, también existen técnicas de limpieza química.

Configuraciones

[editar]Interna/sumergida/inmersa

[editar]En la configuración de biorreactor de membrana sumergida (BRM), el elemento de filtración se instala en el recipiente principal del biorreactor o en un tanque separado. Los módulos se colocan encima del sistema de aireación, cumpliendo dos funciones, el suministro de oxígeno y la limpieza de las membranas. Las membranas pueden ser planas o tubulares, o una combinación de ambas, y pueden incorporar un sistema de retrolavado en línea que reduce el ensuciamiento de la superficie de la membrana mediante el bombeo del permeado de la membrana a través de la misma.

En los sistemas en los que las membranas se encuentran en un tanque separado del biorreactor, se pueden aislar trenes individuales de membranas para llevar a cabo regímenes de limpieza que incorporen remojos de membrana; sin embargo, la biomasa debe bombearse continuamente de vuelta al reactor principal para limitar el aumento de la concentración de sólidos suspendidos. También se requiere aireación adicional para reducir el ensuciamiento. Cuando las membranas están instaladas en el reactor principal, los módulos de membrana se extraen del recipiente y se transfieren a un tanque de limpieza fuera de línea.[9]

Por lo general, la configuración interna/sumergida se utiliza para aplicaciones de menor potencia a mayor escala.[10] Para optimizar el volumen del reactor y minimizar la producción de fangos, los sistemas BRM sumergidos suelen funcionar con concentraciones de sólidos suspendidos comprendidas entre 12000 mg/L y 20000 mg/L, por lo que ofrecen una buena flexibilidad en la selección del tiempo de retención de fangos de diseño.[11]

El BRM sumergido ha sido la configuración preferida debido a su bajo nivel de consumo de energía, alta eficiencia de biodegradación y baja tasa de ensuciamiento en comparación con los biorreactores de membrana de flujo lateral. Además, los sistemas BRMi pueden manejar mayores concentraciones de sólidos suspendidos, mientras que los sistemas tradicionales trabajan con una concentración de sólidos entre 2,5-3,5, los BRM pueden manejar una concentración entre 4-12 g/L, lo que supone un incremento del 300%. Este tipo de configuración se adopta en sectores industriales como el textil, la alimentación y las bebidas, el petróleo y el gas, la minería, la generación de energía, la pasta y el papel, debido a sus ventajas[12]

Corriente externa/lateral

[editar]En la tecnología BRM lateral, los módulos de filtración están fuera del tanque aeróbico, de ahí el nombre de configuración de corriente lateral. Al igual que en la configuración BRM interna, el sistema de aireación también se utiliza para limpiar y suministrar oxígeno a las bacterias que degradan los compuestos orgánicos. La biomasa se bombea directamente a través de varios módulos de membrana en serie y de vuelta al biorreactor, o bien se bombea a un banco de módulos, desde donde una segunda bomba hace circular la biomasa a través de los módulos en serie. La limpieza y el remojo de las membranas pueden realizarse in situ con el uso de un tanque de limpieza, una bomba y tuberías instalados. La calidad del producto final es tal que puede reutilizarse en aplicaciones de proceso gracias a la capacidad de filtración de las membranas de microfiltración y ultrafiltración.

Normalmente, la configuración de flujo externo/lateral se utiliza para aplicaciones de mayor resistencia a pequeña escala; la principal ventaja que presenta la configuración de flujo externo/lateral es la posibilidad de diseñar y dimensionar el tanque y la membrana por separado, con ventajas prácticas para el funcionamiento y el mantenimiento de la unidad.[13]

Comparación de ambas configuraciones

[editar]Por último, para poder comparar las características y capacidades de ambas configuraciones, a continuación se exponen algunos puntos en los que se comparan: el BRM de membrana interna ofrece una menor frecuencia de limpieza, y un menor consumo de energía, pero, por lo demás, el BRM de corriente externa puede manejar concentraciones más altas de sólidos en suspensión que el BRM de membrana interna, además de resultar más fácil realizar las operaciones de mantenimiento, sustituciones de módulos y limpiezas, ya que el sistema es más compacto.

Comparativa con el tratamiento de lodos activados

[editar]Se realizó una comparativa entre un BRMi (Bioreactor de Membrana Inmersa) con membrana de ultrafiltración de 0.1 mm de tamaño de poro y un reactor de lodos activados[14]. Se obtuvieron valores de carga orgánica, nitratos y fosfatos que permiten hacer una comparativa altamente objetiva entre estas dos tecnologías y su alcance.

En este estudio se trata el mismo volumen de agua, el agua residual a tratar es sintética e idéntica para las dos tecnologías. El TRS (tiempo de retención de sólido) es de 40 días para el BRMi y 8 días para el reactor de lodos activados. El TRH (Tiempo de Retención Hidráulica) es de 73.4h para El BRMS mientras que para el reactor de lodos activados es de 16.6h.

En base a este estudio se concluía que la captación de (Sólidos en Suspensión) y la disminución de la DQO (Demanda Química de Oxígeno) son inferiores para los biorreactores de membrana sumergida. Se observó, no obstante, una disminución considerable en el amonio y en consecuencia mejor una absorción de los nitratos por parte de las bacterias en el BRMi. El biorreactor de membrana se recomienda para la purificación de agua pretratada.

No obstante hay otros estudios que afirman que el efluente del biorreactor de membrana contiene menos contaminantes que el tratamiento de lodos convencional[15]. Además, se asegura que la huella de carbono es menor para los biorreactores de membrana. También se estudia la adición de electricidad al sistema con el eBRM (biorreactor de electro membrana) que está diseñado para evitar un ensuciamiento masivo de la membrana y su consecuente aumento en la presión transmembrana aplicada. Se aplicaría una corriente continua de manera intermitente a través de la membrana. Se obtienen disminuciones del 96% de la DQO con corrientes de 15 A por m2 de membrana.

Ventajas y desventajas

[editar]Las principales ventajas proporcionadas por los biorreactores de membrana son las que se muestran a continuación.

- Efluente de alta calidad. El tratamiento de aguas residuales municipales mediante biorreactores de membran permite obtener agua de alta calidad, con eliminaciones de hasta el 95% para la demanda química de oxígeno (DQO), el 98% para la demanda bioquímica de oxígeno (DBO) y el 99% o más para los sólidos suspendidos (SS). De esta manera, gracias al reducido tamaño de los poros, el efluente obtenido es claro y libre de gérmenes patógenos (virus, bacterias...).

- Mayor control independiente del tiempo de retención de sólidos suspendidos (TRS) y el tiempo de retención hidráulica (TRH). Al utilizar filtración de membrana en lugar de sedimentación gravitacional para separar la biomasa del efluente, los sólidos biológicos están contenidos en el biorreactor, por lo que el TRS se puede controlar independientemente del TRH. Esto permite una operación a tasas de carga más altas y un TRS más largo, lo que resulta en una menor producción de lodos y un TRH más corto.

- Reducción del espacio requerido para las instalaciones. El uso de membranas para separar la biomasa del efluente elimina la necesidad de grandes tanques de clarificación para sedimentar la biomasa, lo que hace que el sistema sea más compacto. Además, esta ventaja contribuye en la eliminación de los problemas relacionados con la sedimentación del decantador secundario.

- Flexibilidad y robustez frente a variaciones de carga. Este tipo de tecnología puede operar bajo un amplio rango de condiciones de operación, es decir, puede operar a diferentes tasas de producción sin ningún problema.

Aun así, esta tecnología también presenta algunos inconvenientes, los cuales se deben destacar.

- Requerimientos de control de incrustaciones de las membranas. El hecho de incorporar membranas al sistema aumenta las dificultades de manejo, mantenimiento y limpieza de las instalaciones, ya que estas se caracterizan por su complejidad de limpieza cuando se saturan de sólidos (fouling).

- Vida útil de la membrana limitada. Las membranas son elementos delicados, por lo que las incrustaciones pueden reducir su vida útil.

- Elevados costes operativos, energéticos y de capital. Los costes de operación y mantenimiento incluyen la limpieza de las membranas, el control de incrustaciones, los reemplazos de estas, etc. Además, los costes energéticos son elevados debido a la utilización de aire para fregar las membranas, con lo que se limita y controla el crecimiento de bacterias en ellas.

Aplicaciones

[editar]En las últimas décadas, los biorreactores de membrana se han utilizado en diversas aplicaciones. Desde la producción de alimentos y biocombustibles hasta la fabricación de aminoácidos, antibióticos, proteínas y productos químicos finos, pasando por la eliminación de contaminantes y el tratamiento de aguas residuales[16][17].

Hasta ahora, el tratamiento de aguas residuales industriales, municipales y domésticas sigue siendo la aplicación más importante de los biorreactores de membrana. En comparación con el proceso de lodos activados, pueden producir efluentes de alta calidad gracias al uso de membranas de ultra o microfiltración.

Los MBR también pueden utilizarse para la bioconversión o la fabricación de bio productos mediante el uso de membranas catalíticas para la inmovilización de enzimas. Existen varios procesos como la hidrólisis de trioleína, la síntesis de glicéridos y la producción de biodiésel a partir de aceites usados[16].

Además, en la bibliografía, se pueden encontrar varios ejemplos de la aplicación de la tecnología BRM para la producción de alimentos[17][18]. En general, la aplicación de la tecnología BRM para la industria alimentaria puede dividirse en dos ámbitos principales: en primer lugar, en el procesamiento de alimentos y bebidas (como el vino, zumo de frutas y leche) y, en segundo lugar, en la producción de una variedad de ingredientes alimentarios producidos mediante procesos de biocatálisis[19] y de productos de valor añadido, como la hidrólisis de la lactosa para mejorar la digestibilidad de la leche o la hidrólisis de pectinas para reducir la viscosidad en zumos de frutas[20].

La aplicación de BRM para la producción de biocombustibles, como el biogás o el bioetanol, también ha sido ampliamente considerada[18][21]. Las ventajas de esta aplicación en este sector incluyen que es un proceso respetuoso con el medio ambiente, que tiene un menor coste de inversión, que no está limitado por el equilibrio químico y que es un proceso muy flexible en cuanto a las condiciones de la materia prima. Sin embargo, la vida útil de la membrana y la producción de incrustaciones siguen siendo las principales barreras para la comercialización de esta tecnología.

La tecnología BRM también es una opción adecuada para la producción de muchos productos farmacéuticos, como (s)-ibuprofeno, antibióticos, vitaminas, amidas y antioxidantes. Las últimas revisiones sobre este tema[18][20] han demostrado que el rendimiento de los BRM es superior al de la tecnología convencional de biorreactores discontinuos. Pero su aplicación en la industria farmacéutica sigue siendo muy limitada debido a la falta de investigación holística y predictiva[20].

Finalmente, la tecnología BRM también puede integran éxito en aplicaciones a pequeña escala que van desde los edificios, el tratamiento de lixiviados de vertederos y la industria naval. Y, por último, pueden aplicarse para eliminar contaminantes recalcitrantes, por ejemplo, trazas de contaminantes orgánicos[18].

Instalaciones en España

[editar]La primera planta de tratamiento de agua en implementar un BRM fue la planta de Haría Lanzarote en 2002[22]. A partir de ahí, el tratamiento de aguas residuales ha ido creciendo en España siendo este un país de referencia en el sector europeo. Algunos de los ejemplos de plantas con BRM implementados son:

Planta de tratamiento de Pinedo, Valencia. Utiliza la tecnología BRM de membrana sumergida en combinación con el tratamiento biológico de lodos activados. Obtiene de esta manera un efluente de mayor pureza. Besòs (Barcelona) y La China (Madrid) son dos ejemplos más de plantas de tratamiento de aguas residuales urbanas donde se combina esta tecnología con el tratamiento convencional de lodos activados.

En Sabadell encontramos la EDAR de Can Feu. El uso del BRM en la planta de Sabadell ofrece varias ventajas, como una mayor capacidad de retención de sólidos suspendidos, una mayor resistencia a los choques hidráulicos y una mejor calidad del agua tratada en comparación con los sistemas convencionales de tratamiento de aguas residuales. Esta es una planta de alta capacidad (de 20 a 50 MLD)[2]

La planta de Alcoy (Valencia) es un ejemplo de EDAR de capacidad media (10-20MLD). Finalmente, el consorcio de aguas de Esqueiro es un ejemplo (de los pocos en el terreno Español) donde el agua se trata exclusivamente con un sistema BRM. Esto se debe al mínimo impacto visual que se obtiene en comparación con los tratamientos convencionales. También se debe a que esta planta abastece solamente a unos 7000 habitantes. El consorcio de aguas de Esqueiro entraría dentro de las plantas de capacidad baja (<5MLD)[2].

Referencias

[editar]- ↑ Iorhemen, Oliver Terna; Hamza, Rania Ahmed; Tay, Joo Hwa (2016-06). «Membrane Bioreactor (MBR) Technology for Wastewater Treatment and Reclamation: Membrane Fouling». Membranes (en inglés) 6 (2): 33. ISSN 2077-0375. PMC 4931528. PMID 27314394. doi:10.3390/membranes6020033. Consultado el 24 de mayo de 2023.

- ↑ a b c S. Judd, The MBR book (2006) Principles and applications of membrane bioreactors in water and wastewater treatment, Elsevier, Oxford ISBN 1856174816

- ↑ Goswami, Lalit; Vinoth Kumar, R.; Borah, Siddhartha Narayan; Arul Manikandan, N.; Pakshirajan, Kannan; Pugazhenthi, G. (1 de diciembre de 2018). «Membrane bioreactor and integrated membrane bioreactor systems for micropollutant removal from wastewater: A review». Journal of Water Process Engineering (en inglés) 26: 314-328. ISSN 2214-7144. doi:10.1016/j.jwpe.2018.10.024.

- ↑ Smith, R. J.; Bryant, R. G. (27 de octubre de 1975). «Metal substitutions incarbonic anhydrase: a halide ion probe study». Biochemical and Biophysical Research Communications 66 (4): 1281-1286. ISSN 0006-291X. PMID 3. doi:10.1016/0006-291x(75)90498-2. Consultado el 24 de mayo de 2023.

- ↑ Wiesmann, U. N.; DiDonato, S.; Herschkowitz, N. N. (27 de octubre de 1975). «Effect of chloroquine on cultured fibroblasts: release of lysosomal hydrolases and inhibition of their uptake». Biochemical and Biophysical Research Communications 66 (4): 1338-1343. ISSN 1090-2104. PMID 4. doi:10.1016/0006-291x(75)90506-9. Consultado el 24 de mayo de 2023.

- ↑ Judd, Simon; Judd, Claire (2006). The MBR book: principles and applications of membrane bioreactors in water and wastewater treatment. Elsevier. ISBN 978-1-85617-481-7. Consultado el 24 de mayo de 2023.

- ↑ ameliex21 (2 de marzo de 2023). «Design of MBR Plants». PCI Membranes (en inglés estadounidense). Consultado el 24 de mayo de 2023.

- ↑ MBR-The reliable solution for difficult to treat Wastewaters. OWEA NE Industrial Waste Seminar. 20 de febrero de 2014.

- ↑ Wang, Z.; Wu, Z.; Yin, X.; Tian, L. (2008). «Membrane fouling in a submerged membrane bioreactor (MBR) under sub-critical flux operation: Membrane foulant and gel layer characterization». Journal of Membrane Science 325 (1): 238-244. doi:10.1016/j.memsci.2008.07.035.

- ↑ «Introduction», Catalytic Membranes and Membrane Reactors (Wiley-VCH Verlag GmbH & Co. KGaA), 2002: 1-14, ISBN 3-527-30277-8, doi:10.1002/3527601988.ch1.

- ↑ Hai, F.I.; Yamamoto, K. (2011), «Membrane Biological Reactors», Treatise on Water Science (Elsevier): 571-613, ISBN 978-0-444-53199-5, doi:10.1016/b978-0-444-53199-5.00096-8.

- ↑ «2018 oleochemicals market size, share & trends analysis report». Focus on Surfactants 2019 (1): 2. January 2019. ISSN 1351-4210. doi:10.1016/j.fos.2019.01.003.

- ↑ Hrubec, Jiri, ed. (1995). «Water Pollution». The Handbook of Environmental Chemistry. 5 / 5B. ISBN 978-3-662-14504-3. ISSN 1867-979X. doi:10.1007/978-3-540-48468-4.

- ↑ Granados, Miriam Gabriela Flores; Rodríguez, German Cuevas; Sanchez, Guillermo Gonzalez (5 de diciembre de 2019). «COMPARACIÓN DE UN BIORREACTOR CON MEMBRANAS SUMERGIDAS CON UN SISTEMA CONVENCIONAL DE LODOS ACTIVADOS PARA EL TRATAMIENTO DE AGUAS RESIDUALES». Revista Internacional de Contaminación Ambiental 35: 57-64. ISSN 0188-4999. doi:10.20937/RICA.2019.35.esp03.07. Consultado el 24 de mayo de 2023.

- ↑ Alonso Alonso, Lara (2020). Biorreactores de membrana (MBR), biorreactores de electromembrana (eMBR) y biorreactores de membrana dinámica autoformante (SFDMBR). Consultado el 24 de mayo de 2023.

- ↑ a b Basile, Angelo, ed. (2013). Handbook of membrane reactors. vol. 2: Reactor types and industrial applications / ed. by Angelo Basile. Woodhead publishing series in energy. Woodhead Publishing Ltd. ISBN 978-0-85709-734-7.

- ↑ a b Rios, G.M.; Belleville, M.P.; Paolucci, D.; Sanchez, J. (2004-10). «Progress in enzymatic membrane reactors – a review». Journal of Membrane Science (en inglés) 242 (1-2): 189-196. doi:10.1016/j.memsci.2003.06.004. Consultado el 24 de mayo de 2023.

- ↑ a b c d Asif, Muhammad B.; Hai, Faisal I.; Jegatheesan, Veeriah; Price, William E.; Nghiem, Long D.; Yamamoto, Kazuo (2019). Applications of Membrane Bioreactors in Biotechnology Processes (en inglés). Elsevier. pp. 223-257. ISBN 978-0-12-813606-5. doi:10.1016/b978-0-12-813606-5.00008-7. Consultado el 24 de mayo de 2023.

- ↑ Belleville, M.-P.; Paolucci-Jeanjean, D.; Rios, G.M. (2013). Membrane bioreactors and the production of food ingredients (en inglés). Elsevier. pp. 314-337. ISBN 978-1-84569-645-0. doi:10.1533/9780857090751.1.314. Consultado el 24 de mayo de 2023.

- ↑ a b c Drioli, Enrico; Giorno, Lidietta (2009). Membrane operations: innovative separations and transformations. Wiley-VCH. ISBN 978-3-527-32038-7.

- ↑ He, Yi; Bagley, David M.; Leung, Kam Tin; Liss, Steven N.; Liao, Bao-Qiang (2012-07). «Recent advances in membrane technologies for biorefining and bioenergy production». Biotechnology Advances 30 (4): 817-858. ISSN 0734-9750. doi:10.1016/j.biotechadv.2012.01.015. Consultado el 24 de mayo de 2023.

- ↑ «Membrane bioreactors in wastewater treatment». Filtration + Separation 37 (1): 18-21. 2000-01. ISSN 0015-1882. doi:10.1016/s0015-1882(00)87606-5. Consultado el 24 de mayo de 2023.

Bibliografía

[editar]- Estudios continuos en agua y medio ambiente: gestión del agua urbana en áreas rurales, Universitätsverlag, Weimar 2004, ISBN 978-3-86068-310-1 (en alemán)

Enlaces externos

[editar]- Esta obra contiene una traducción derivada de «Membranbelebungsreaktor» de Wikipedia en alemán, concretamente de esta versión, publicada por sus editores bajo la Licencia de documentación libre de GNU y la Licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional.