Evaporador rotativo

Un evaporador rotativo (o rotavapor [1] / rotovap ) es un dispositivo utilizado en laboratorios químicos para la eliminación eficiente y suave de los solventes de las muestras por evaporación. Cuando se hace referencia en la bibliografía de investigación química, la descripción del uso de esta técnica y equipo puede incluir la frase "evaporador rotativo", aunque el uso a menudo está más bien indicado por otro lenguaje (por ejemplo, "la muestra se evaporó a presión reducida").

Los evaporadores rotativos también se utilizan en la cocina molecular para la preparación de destilados y extractos.

Un sistema evaporador rotatorio simple fue inventado por Lyman C. Craig.[2] Fue comercializado por primera vez por la empresa suiza Büchi en 1957. Otras marcas de evaporadores comunes son EYELA, Heidolph , IKA, KNF,[3] LabFirst, YuanJian, LabTech, Hydrion Scientific, Shanghái HJ Lab Instruments y Stuart Equipment. En investigación, la forma más común es la unidad de sobremesa de 1L, mientras que las versiones a gran escala (por ejemplo, 20L-50L) se utilizan en plantas piloto en operaciones químicas comerciales.

Diseño

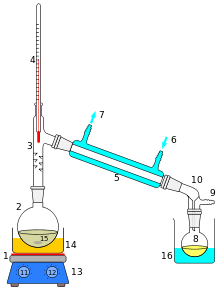

[editar]Los componentes principales de un evaporador rotativo son:

- Una unidad motora que gira el matraz de evaporación o el vial que contiene la muestra del usuario.

- Un conducto de vapor que es el eje para la rotación de la muestra, y es un conducto a prueba de vacío para el vapor que se extrae de la muestra.

- Un sistema de vacío , para reducir sustancialmente la presión dentro del sistema del evaporador.

- Un baño de fluido calentado (generalmente agua) para calentar la muestra.

- Un condensador con una bobina que pasa refrigerante, o un " dedo frío " en el que se colocan mezclas de refrigerante como hielo seco y acetona.

- Un matraz de recogida de condensado en la parte inferior del condensador, para atrapar el disolvente de destilación después de que se vuelva a condensar.

- Un mecanismo mecánico o motorizado para levantar rápidamente el matraz de evaporación del baño de calentamiento.

El sistema de vacío usado con evaporadores rotativos puede ser tan simple como un aspirador de agua con una trampa sumergida en un baño frío (para solventes no tóxicos), o tan complejo como una bomba de vacío mecánica regulada con trampa refrigerada. La cristalería utilizada en la corriente de vapor y el condensador puede ser simple o compleja, dependiendo de los objetivos de la evaporación, y cualquier propensión que los compuestos disueltos puedan dar a la mezcla (por ejemplo, espuma o "bump"). Hay disponibles instrumentos comerciales que incluyen las características básicas, y se fabrican varias trampas para insertar entre el matraz de evaporación y el conducto de vapor. El equipo moderno a menudo agrega características como el control digital de vacío, la visualización digital de la temperatura y la velocidad de rotación y la detección de la temperatura del vapor.

Teoría

[editar]Los evaporadores de vacío funcionan como una función de clase porque al reducir la presión por encima de un líquido a granel se reducen los puntos de ebullición de los líquidos componentes. En general, los líquidos de componentes de interés en aplicaciones de evaporación rotatoria son solventes de investigación que uno desea eliminar de una muestra después de una extracción, como por ejemplo el aislamiento de un producto natural o un paso en una síntesis orgánica. Los disolventes líquidos se pueden eliminar sin un calentamiento excesivo de lo que suelen ser combinaciones complejas y sensibles de solvente-soluto.

La evaporación rotatoria se aplica con mayor frecuencia y convenientemente para separar disolventes de "bajo punto de ebullición", tales como n-hexano o acetato de etilo de compuestos que son sólidos a temperatura y presión ambiente. Sin embargo, la aplicación cuidadosa también permite la eliminación de un solvente de una muestra que contiene un compuesto líquido si hay una evaporación mínima (comportamiento azeotrópico), y una diferencia suficiente en los puntos de ebullición a la temperatura elegida y la presión reducida.

Disolventes con puntos de ebullición más altos, como agua (100 °C a presión atmosférica estándar, 760 torr o 1 bar), dimetilformamida (DMF, 153 °C al mismo tiempo) o dimetilsulfóxido (DMSO, 189 °C al mismo nivel), también se puede evaporar si el sistema de vacío de la unidad es capaz de una presión suficientemente baja. (Por ejemplo, tanto el DMF como el DMSO hervirán por debajo de 50 °C si el vacío se reduce de 760 torr a 5 torr [de 1 bar a 6.6 mbar]) Sin embargo, a menudo se aplican desarrollos más recientes en estos casos (por ejemplo, evaporación mientras centrifugación o vórtice a altas velocidades). La evaporación rotatoria para los disolventes que forman enlaces de hidrógeno de alta ebullición, como el agua, suele ser el último recurso, ya que existen otros métodos de evaporación o liofilización ( liofilización ) disponibles. Esto se debe en parte al hecho de que en tales solventes, la tendencia a "topetear" se acentúa. Las modernas tecnologías de evaporación centrífuga son particularmente útiles cuando uno tiene muchas muestras que hacer en paralelo, como en la síntesis de rendimiento medio a alto que se expande ahora en la industria y la academia.

La evaporación bajo vacío también se puede realizar, en principio, utilizando material de vidrio de destilación orgánica estándar, es decir, sin rotación de la muestra. Las ventajas clave en el uso de un evaporador rotativo son

- que la fuerza centrífuga y la fuerza de fricción entre la pared del matraz giratorio y la muestra líquida dan lugar a la formación de una película delgada de disolvente caliente que se extiende sobre una gran superficie.

- Las fuerzas creadas por la rotación suprimen los golpes. La combinación de estas características y las conveniencias integradas en los evaporadores rotativos modernos permiten una evaporación rápida y suave de los disolventes de la mayoría de las muestras, incluso en manos de usuarios relativamente inexpertos. El solvente que queda después de la evaporación rotatoria puede eliminarse exponiendo la muestra a un vacío aún más profundo, en un sistema de vacío más herméticamente cerrado, a temperatura ambiente o superior (por ejemplo, en una línea Schlenk o en un horno de vacío ).

Una desventaja clave en las evaporaciones rotativas, además de su naturaleza de muestra única, es el potencial de algunos tipos de muestras a tope, por ejemplo, etanol y agua, que pueden resultar en la pérdida de una parte del material que se pretende retener. Incluso los profesionales experimentan percances periódicos durante la evaporación, especialmente los golpes, aunque los usuarios experimentados se dan cuenta de la propensión de algunas mezclas a los golpes o la espuma, y aplican precauciones que ayudan a evitar la mayoría de estos eventos. En particular, los golpes a menudo se pueden prevenir introduciendo fases homogéneas en la evaporación, regulando cuidadosamente la fuerza del vacío (o la temperatura del baño) para proporcionar una tasa uniforme de evaporación o, en casos raros, mediante el uso de agentes añadidos. tales como chips de ebullición (para hacer que la etapa de nucleación de la evaporación sea más uniforme). Los evaporadores rotativos también pueden equiparse con otras trampas especiales y conjuntos de condensadores que se adaptan mejor a los tipos de muestras particularmente difíciles, incluidos aquellos con tendencia a formar espuma o golpes.

Seguridad

[editar]Los posibles peligros incluyen las implosiones resultantes del uso de artículos de vidrio que contienen fallas, como grietas en forma de estrella . Pueden ocurrir explosiones al concentrar impurezas inestables durante la evaporación, por ejemplo, al rotavapping de una solución etérea que contiene peróxidos. Esto también puede ocurrir cuando se toman ciertos compuestos inestables, como azidas y acetiluros orgánicos, compuestos que contienen nitro, moléculas con energía de tensión, etc. a sequedad.

Los usuarios de equipos rotativos de evaporación deben tomar precauciones para evitar el contacto con las piezas giratorias, especialmente el enredo de ropa suelta, pelo o collares. En estas circunstancias, la acción del devanado de las partes giratorias puede atraer a los usuarios hacia el aparato, lo que provoca la rotura de la cristalería, las quemaduras y la exposición química. También debe aplicarse precaución adicional a las operaciones con materiales reactivos con el aire, especialmente cuando se está bajo vacío. Una fuga puede llevar aire al aparato y puede ocurrir una reacción violenta.

Aplicaciones

[editar]- Separación y purificación de solutos.

- Destilaciones fraccionadas de mezclas de solventes.

- Cuantificación de mezclas sólido-líquido o líquido-líquido.

- Síntesis orgánica.

- Evaporación de disolventes.

Véase también

[editar]| Destilación | |

|---|---|

| |

| Ramas | |

| Ley de Raoult / Ley de Dalton / Reflujo / Ecuación de Fenske / Método de McCabe-Thiele / Plato teórico / Presión parcial / Equilibrio vapor-líquido | |

| Procesos industriales | |

| Métodos de laboratorio | |

| |

| Técnicas | |

Referencias

[editar]- ↑ Harwood, Laurence M.; Moody, Christopher J. (1989). Experimental organic chemistry: Principles and Practice (Illustrated edición). pp. 47–51. ISBN 978-0-632-02017-1.

- ↑ Craig, L. C.; Gregory, J. D.; Hausmann, W. (1950). «Versatile laboratory concentration device». Anal. Chem. 22 (11): 1462. doi:10.1021/ac60047a601.

- ↑ Frost Gardener, Pam. «"Today the computer is just as important a tool for chemists as the test tube."». C&EN. Consultado el 3 de noviembre de 2017.